Im Maschinenbau spielen Gelenkköpfe eine zentrale Rolle bei der Kraftübertragung und Bewegungssteuerung. Diese Komponenten ermöglichen es, Bewegungen präzise zu lenken und Kräfte gleichmäßig zu verteilen. Ob in der Automatisierung, Robotik oder Fördertechnik – Gelenkköpfe sind unverzichtbar, um eine hohe Effizienz und Zuverlässigkeit in mechanischen Systemen zu gewährleisten. Die richtige Auswahl und Anwendung dieser Bauteile kann die Leistungsfähigkeit und Lebensdauer von Maschinen erheblich beeinflussen.

Optimale Ausrichtung: Wie man Gelenkköpfe für präzise Bewegungssteuerung einsetzt

Die präzise Ausrichtung von Gelenkköpfen ist entscheidend für ihre Funktionalität und Effizienz. Ein Gelenkkopf muss so positioniert werden, dass er die Bewegungsrichtung der verbundenen Teile exakt nachvollzieht, um unnötige Reibung und Verschleiß zu vermeiden. Diese exakte Ausrichtung ist besonders wichtig in Systemen, die hochpräzise Bewegungen ausführen müssen, wie etwa in der Robotik oder in exakte Fertigungsprozessen. Eine falsche Ausrichtung kann nicht nur die Lebensdauer des Gelenkkopfs verkürzen, sondern auch die Genauigkeit und Effizienz des gesamten Systems beeinträchtigen.

Ein weiterer wichtiger Aspekt ist die Bewegungsfreiheit des Gelenkkopfes. Es muss sichergestellt sein, dass der Gelenkkopf in allen notwendigen Achsen frei beweglich ist, um die volle Bewegungsamplitude zu ermöglichen. Hierbei spielen die konstruktiven Gegebenheiten der Anlage sowie die Auswahl des passenden Gelenkkopf-Typs eine wichtige Rolle. Ein Gelenkkopf, der für eine bestimmte Belastung und Bewegungsgeschwindigkeit ausgelegt ist, kann helfen, die Betriebssicherheit und die Leistung der Maschine zu maximieren.

In der Praxis bedeutet dies, dass man bei der Planung und Installation von Gelenkköpfen sorgfältig die spezifischen Anforderungen des Einsatzbereichs berücksichtigen muss. Dies umfasst auch die Überprüfung der Einbauposition und die Sicherstellung, dass keine äußeren Kräfte den Gelenkkopf in seiner Bewegung einschränken. Eine regelmäßige Überprüfung und Anpassung der Ausrichtung kann zudem helfen, langfristige Schäden zu vermeiden und die Effizienz des Systems zu erhalten.

Materialauswahl für maximale Belastbarkeit: Welche Werkstoffe sich für Gelenkköpfe bewähren

Die Auswahl des richtigen Materials für Gelenkköpfe ist von entscheidender Bedeutung, um eine maximale Belastbarkeit und Langlebigkeit zu gewährleisten. Die Materialeigenschaften beeinflussen direkt die Verschleißfestigkeit, Korrosionsbeständigkeit und Tragfähigkeit der Gelenkköpfe. In vielen Anwendungen im Maschinenbau werden Gelenkköpfe aus gehärtetem Stahl verwendet, da dieses Material eine hohe Festigkeit und Widerstandsfähigkeit gegen mechanische Belastungen bietet.

Für Anwendungen, bei denen Korrosionsbeständigkeit eine wichtige Rolle spielt, beispielsweise in feuchten oder chemisch belasteten Umgebungen, sind rostfreie Stähle oder spezielle Legierungen wie Inconel oder Titan eine geeignete Wahl. Diese Materialien bieten eine hervorragende Beständigkeit gegen Rost und chemische Stoffen, was ihre Lebensdauer erheblich verlängern kann. In Fällen, in denen das Gewicht eine kritische Rolle spielt, wie in der Luft- und Raumfahrt oder in mobilen Anwendungen, können Gelenkköpfe aus Aluminium oder Kunststoff-Verbundwerkstoffen eingesetzt werden.

Neben der Auswahl des Grundmaterials spielt auch die Oberflächenbehandlung eine wichtige Rolle. Beschichtungen wie Hartverchromung, Nitrierung oder eine PVD-Beschichtung können die Oberflächenhärte und damit die Verschleißfestigkeit der Gelenkköpfe verbessern. Diese Beschichtungen reduzieren die Reibung und erhöhen die Lebensdauer, indem sie die Oberflächen vor abrasivem Verschleiß und Korrosion schützen.

Letztlich hängt die Wahl des Materials und der Oberflächenbehandlung von den spezifischen Anforderungen der Anwendung ab. Es ist wichtig, die Umgebungsbedingungen, die erwarteten Belastungen und die gewünschten Eigenschaften des Gelenkkopfes genau zu analysieren, um eine optimale Materialauswahl zu treffen. Durch die richtige Materialwahl kann man die Effizienz und Zuverlässigkeit von Maschinen und Anlagen erheblich verbessern.

Verschleißminimierung durch richtige Schmierung und Pflege von Gelenkköpfen

Die richtige Schmierung und Pflege von Gelenkköpfen sind essenziell, um Verschleiß zu minimieren und die Lebensdauer der Bauteile zu verlängern. Ein Gelenkkopf, der nicht ausreichend geschmiert ist, unterliegt einer erhöhten Reibung, was zu schnellerem Verschleiß und möglichen Schäden führt. Es ist daher wichtig, die geeigneten Schmiermittel auszuwählen und regelmäßig aufzutragen. In der Regel werden Fette oder Öle verwendet, die speziell für die Anforderungen der jeweiligen Anwendung formuliert sind.

Die Wahl des Schmiermittels hängt von verschiedenen Faktoren ab, wie der Betriebstemperatur, den Lasten und der Geschwindigkeit der Bewegung. Für Hochtemperaturanwendungen sind spezielle Hochtemperaturfette erforderlich, die ihre Schmierfähigkeit auch bei extremen Temperaturen behalten. In Umgebungen mit hoher Feuchtigkeit oder chemischen Belastungen sollten korrosionsbeständige Schmierstoffe verwendet werden, um zusätzlichen Schutz zu bieten. Es ist auch wichtig, die Kompatibilität des Schmiermittels mit den verwendeten Materialien zu überprüfen, um chemische Reaktionen zu vermeiden, die das Material des Gelenkkopfes angreifen könnten.

Neben der Schmierung spielt auch die regelmäßige Reinigung der Gelenkköpfe eine wichtige Rolle. Ablagerungen von Staub, Schmutz oder anderen Verunreinigungen können die Schmierung beeinträchtigen und die Funktion des Gelenkkopfes stören. Durch regelmäßige Inspektionen und Reinigung kann man sicherstellen, dass die Gelenkköpfe in einwandfreiem Zustand bleiben und ihre volle Leistung erbringen können.

Ein systematischer Wartungsplan, der die Schmierung, Reinigung und Überprüfung der Gelenkköpfe umfasst, ist daher unerlässlich. Solche Maßnahmen tragen nicht nur zur Verlängerung der Lebensdauer der Gelenkköpfe bei, sondern erhöhen auch die Zuverlässigkeit und Sicherheit der gesamten Anlage. Durch eine sorgfältige Pflege und Wartung kann man Ausfallzeiten minimieren und die Effizienz des Betriebs maximieren.

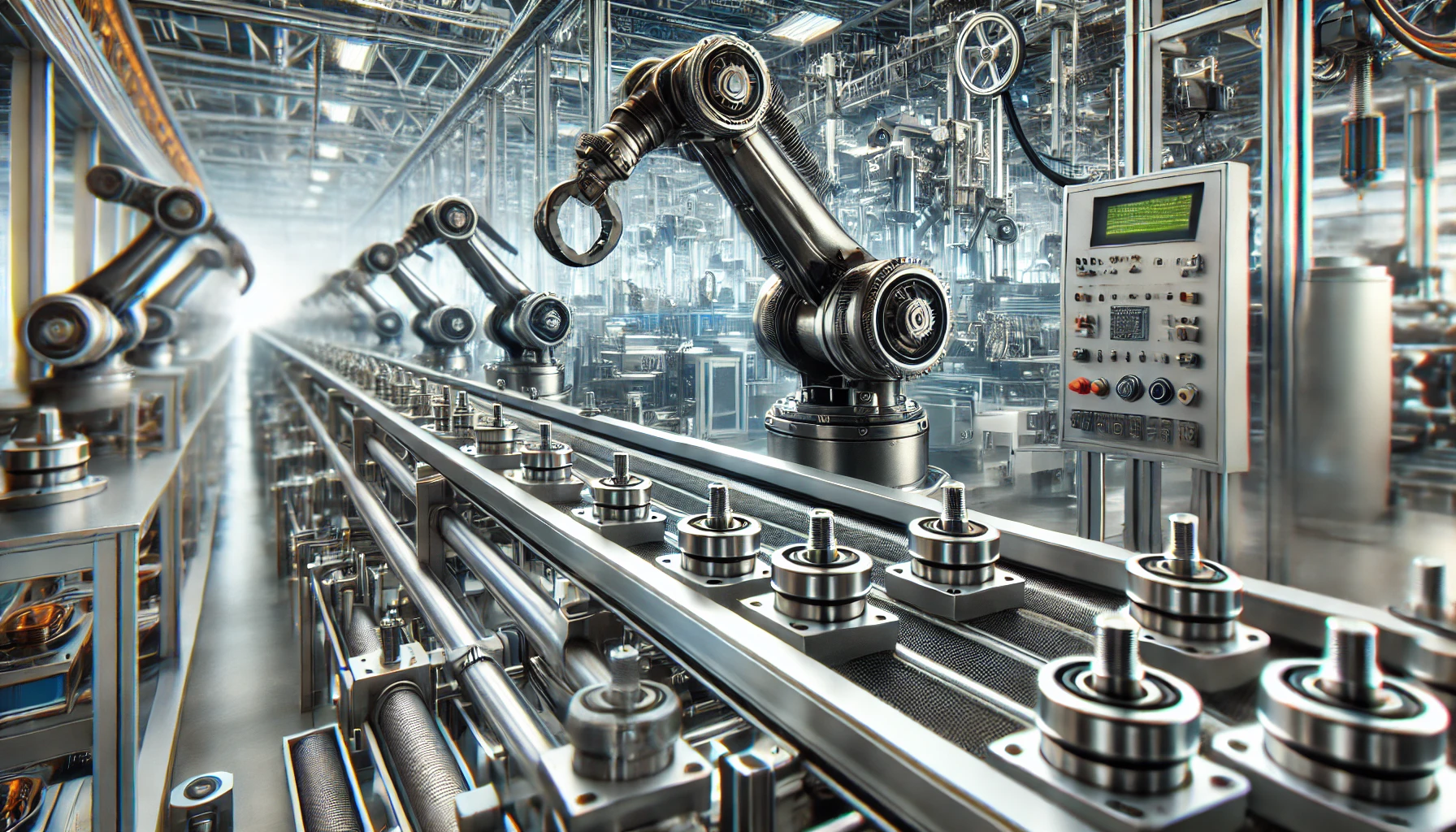

Anwendungsbeispiele: Gelenkköpfe in der Robotik und Fördertechnik

Gelenkköpfe finden breite Anwendung in verschiedenen Bereichen des Maschinenbaus, insbesondere in der Robotik und der Fördertechnik. In der Robotik spielen Gelenkköpfe eine zentrale Rolle bei der Steuerung und Übertragung von Bewegungen. Sie ermöglichen präzise und fließende Bewegungen von Roboterarmen und -gelenken, die für die Ausführung komplexer Aufgaben unerlässlich sind. Durch ihre Fähigkeit, Rotations- und Schwenkbewegungen zu ermöglichen, tragen Gelenkköpfe dazu bei, die Flexibilität und Bewegungsfreiheit von Robotern zu maximieren.

In der Fördertechnik werden Gelenkköpfe häufig in Förderbändern, Aufzügen und anderen Transportsystemen eingesetzt. Hier dienen sie als Verbindungselemente zwischen beweglichen Komponenten und tragen dazu bei, Kräfte gleichmäßig zu verteilen und Bewegungen zu stabilisieren. In dieser Branche ist es besonders wichtig, dass die Gelenkköpfe hohen Belastungen standhalten und gleichzeitig eine geringe Reibung aufweisen, um den Energieverbrauch zu minimieren und die Effizienz der Anlagen zu steigern.

Ein weiteres Anwendungsgebiet ist der Einsatz in Automatisierungssystemen, wo Gelenkköpfe zur Bewegungssteuerung in Linearantrieben, Zylinderhubsystemen und Schwenkmechanismen verwendet werden. Sie tragen zur Präzision und Zuverlässigkeit der Systeme bei und ermöglichen eine flexible Anpassung an verschiedene Produktionsanforderungen. Die Auswahl der richtigen Gelenkköpfe, abgestimmt auf die spezifischen Anforderungen der Anwendung, ist entscheidend für die Leistungsfähigkeit und Langlebigkeit der Maschinen und Anlagen.

Durch die Vielseitigkeit und die spezifischen Eigenschaften von Gelenkköpfen können sie in einer Vielzahl von industriellen Anwendungen eingesetzt werden, um Bewegungen zu steuern, Kräfte zu übertragen und die Funktionalität von Maschinen zu gewährleisten. In jedem dieser Anwendungsfälle tragen sie wesentlich zur Effizienz und Zuverlässigkeit der Prozesse bei und sind somit ein unverzichtbarer Bestandteil moderner technischer Systeme.